BRC 的模具设计过程集成了先进的工程软件,如 ProCAST 仿真与 SolidWorks CAD/CAM。这些工具可在生产前对模具进行建模、模拟与优化,从而减少误差并确保尺寸精度。

同时,我们的原型制造能力可帮助客户在批量生产前验证设计并优化性能。

BRC 为能源及其他工业领域提供高性能、可靠的钢铸件产品

BRC 的模具设计过程集成了先进的工程软件,如 ProCAST 仿真与 SolidWorks CAD/CAM。这些工具可在生产前对模具进行建模、模拟与优化,从而减少误差并确保尺寸精度。

同时,我们的原型制造能力可帮助客户在批量生产前验证设计并优化性能。

BRC 年熔炼能力达 13 万吨,配备多种先进的熔炼与精炼设备,确保每件钢铸件的质量稳定。主要设备包括:

此外,配备每小时 60 吨的大型混砂机,以及最大起吊能力达 300 吨的行车,用于处理大型铸件。抛丸机确保表面处理与精整达到最高质量标准。

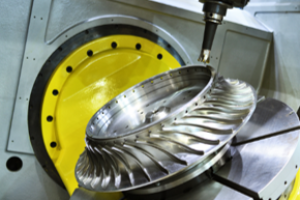

BRC 为钢铸件提供粗加工与精加工服务。配备数控车床、卧式与立式车床及先进的铣床,可加工最大尺寸达 8 米、重量达 80 吨的部件。

这种加工能力与精度的结合,确保我们交付的铸件满足最严苛的技术要求。

为获得理想的机械性能,BRC 的铸件经过严格控制的热处理工艺。此过程可优化材料的显微组织,并提升整体耐久性。

热处理方案根据合金类型与应用要求量身制定,确保在最严苛的工作条件下保持可靠性能。

每件钢铸件均经过完整的检验与测试流程。采用超声波、磁粉、射线及渗透等无损检测方法以验证材料完整性。尺寸检测确保符合技术规范,拉伸、冲击及硬度测试则验证机械性能指标。

所有检测均由取得 II 级与 III 级资格认证的无损检测专家执行,确保最高精度与合规性。所有流程均遵循国际标准与认证体系,包括 ABS、DNV、Lloyd’s Register 及 ISO。